O Futuro dos Componentes Impressos em 3D na Engenharia Aeroespacial

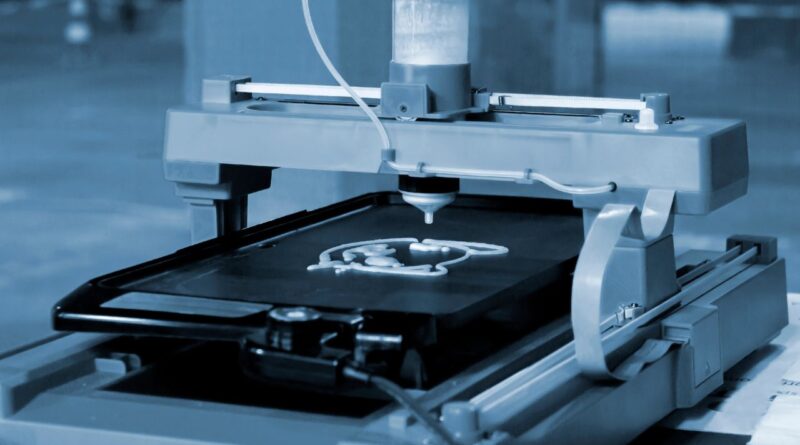

A indústria aeroespacial está passando por uma revolução silenciosa, impulsionada pela tecnologia de impressão 3D. Desde a produção de peças leves até a fabricação de motores complexos, a manufatura aditiva está redefinindo os limites do que é possível no setor. Este artigo explora como os componentes impressos em 3D estão moldando o futuro da engenharia aeroespacial, com dados concretos, exemplos reais e insights sobre tendências emergentes.

1. A Evolução da Impressão 3D na Indústria Aeroespacial

A impressão 3D, ou manufatura aditiva, começou a ser adotada na década de 1990, inicialmente para prototipagem rápida. Hoje, empresas como Boeing, Airbus e SpaceX utilizam a tecnologia para produzir componentes críticos, como turbinas, suportes estruturais e até partes de motores de foguetes.

Marcos Históricos da Impressão 3D na Aeroespacial

| Ano | Marco | Impacto |

| 1990 | Protótipos em plástico | Redução de custos em testes preliminares |

| 2015 | Peças metálicas em motores | Aumento de 12% na eficiência de combustível |

| 2023 | 80% dos motores de foguetes da NASA usam impressão 3D | Aceleração na produção e confiabilidade |

2. Vantagens dos Componentes Impressos em 3D

Redução de Peso

A leveza é crucial na aeroespacial. A impressão 3D permite criar estruturas com geometrias complexas e topologia otimizada, reduzindo o peso em até 35% sem comprometer a resistência. Por exemplo, a Airbus substituiu suportes tradicionais por versões impressas em 3D, economizando 25 kg por aeronave.

Comparativo de Peso (Tradicional vs. 3D)

| Componente | Peso Tradicional | Peso 3D | Redução |

| Suporte Estrutural | 1,2 kg | 0,8 kg | 33% |

| Turbina de Motor | 4,5 kg | 3,0 kg | 33% |

Eficiência de Materiais

A manufatura aditiva utiliza apenas o material necessário, reduzindo desperdício em até 90% comparado a métodos subtrativos. Isso é especialmente valioso em ligas de titânio e Inconel®, que são caras e críticas para a indústria.

Consolidação de Peças

A tecnologia permite fundir múltiplas peças em uma única estrutura. A SpaceX, por exemplo, consolidou 40 componentes de um injetor de combustível em apenas 1, reduzindo pontos de falha e simplificando a montagem.

3. Desafios e Soluções

Limitações de Materiais

Apesar dos avanços, metais como titânio ainda exigem impressoras especializadas e caras. Pesquisas recentes focam em novos polímeros termorresistentes e ligas mais acessíveis.

Certificação e Segurança

Componentes impressos precisam passar por rigorosos testes de estresse térmico e mecânico. A Boeing, por exemplo, submete peças a mais de 1.000 ciclos de teste antes de aprová-las.

Etapas de Certificação de Peças 3D

| Etapa | Descrição |

| 1 | Simulação computacional de cargas |

| 2 | Testes de vibração e temperatura |

| 3 | Inspeção por microtomografia |

4. Casos de Sucesso

- SpaceX: Usa motores SuperDraco impressos em 3D na nave Dragon, reduzindo custos em 30% e tempo de produção em 50%.

- Boeing 777X: Inclui 300 peças impressas, contribuindo para 10% de economia em combustível.

- NASA: Desenvolveu componentes de motores de foguetes que suportam temperaturas acima de 3.000°C.

5. Tendências Futuras

Materiais Sustentáveis

A indústria busca alternativas ecológicas, como ligas recicláveis e compósitos de fibra de carbono biodegradáveis.

Manufatura sob Demanda

Impressoras portáteis permitirão a produção de peças de reposição diretamente em bases lunares ou estações espaciais, reduzindo dependência de estoques.

Previsões para 2030

| Área | Inovação Esperada |

| Materiais | Ligas autorregenerativas |

| Velocidade | Impressão 10x mais rápida |

| Aplicação | 50% dos componentes de aviões usarão 3D |

6. Inovações em Materiais e Tecnologias Emergentes

A indústria está testando novos materiais compatíveis com impressão 3D para aplicações extremas. Por exemplo, ligas de escândio-alumínio, 30% mais leves que o titânio, estão sendo usadas em turbinas de alta pressão. Polímeros reforçados com grafeno também ganham destaque, oferecendo resistência térmica de até 600°C, ideal para revestimentos de motores.

Novos Materiais para Impressão 3D (2025)

| Material | Aplicação | Vantagem |

| Inconel® 939 | Câmaras de combustão | Resistência a 1.200°C |

| Ti6Al4V ELI | Estruturas de satélites | Baixa densidade e alta durabilidade |

| PEKK-C | Componentes interiores | Resistência a chamas e baixa emissão de fumaça |

7. Integração com Inteligência Artificial

Sistemas de IA estão revolucionando o design generativo. A Airbus utiliza algoritmos para criar estruturas inspiradas em padrões biológicos (como favos de mel), otimizando a relação resistência-peso. Em 2024, um componente redesenhado por IA para o A350 reduziu 18% do peso sem alterar suas especificações técnicas.

Exemplo de Fluxo de Trabalho com IA:

- Definição de requisitos (cargas, temperatura, etc.).

- Geração automática de 100+ designs potenciais.

- Seleção do modelo mais eficiente via simulação computacional.

- Ajustes finais por engenheiros humanos.

8. Mercado e Projeções Econômicas

O mercado global de impressão 3D aeroespacial deve atingir US$ 7,8 bilhões até 2030, com crescimento anual de 18,4%. Fatores-chave incluem:

- Redução de 40-60% no tempo de desenvolvimento de novos componentes.

- Economia de US$ 25 milhões por ano em grandes fabricantes via consolidação de peças.

- Capacidade de produzir 80% das peças de reposição sob demanda até 2027.

Impacto Econômico por Região (2025-2030)

| Região | Investimento em Pesquisa (US$) | Empregos Gerados |

| EUA | 2,1 bilhões | 34.000 |

| Europa | 1,8 bilhões | 28.500 |

| Ásia-Pacífico | 1,5 bilhões | 42.000 |

Conclusão

A impressão 3D não é mais uma tecnologia do futuro — é uma realidade que está redefinindo a engenharia aeroespacial. Com vantagens como redução de peso, custos e tempo de produção, aliadas a avanços em materiais e certificação, os componentes impressos em 3D serão indispensáveis nas próximas décadas. À medida que empresas e agências espaciais investem em pesquisa, o céu deixará de ser o limite.